從家庭小作坊到行業巨人 一家茶山企業的數字化轉型之路

在廣東東莞茶山鎮,有一家看似不起眼卻實力非凡的企業——精誠精密制造有限公司。三十年前,它只是一個僅有幾臺老舊設備、十幾名工人的家庭小作坊,專門生產簡單的金屬配件。然而今天,它已經成為全球高端汽車產業鏈中不可或缺的一環,其客戶名單上赫然列著寶馬、保時捷等頂級汽車品牌。這家企業的華麗蛻變,其核心驅動力之一,正是對“數據處理”能力的極致追求與戰略性構建。

故事的轉折點始于二十一世紀初。隨著中國制造業競爭加劇,精誠公司的創始人敏銳地意識到,依靠傳統人力經驗和粗放式管理,企業已觸及增長天花板。一次為某德系品牌試制精密發動機部件時,因參數波動導致整批次產品不合格的經歷,讓他們痛定思痛。他們意識到,高端制造的本質是“數據制造”,每一個微米的精度、每一度溫度的變化,都必須被精確測量、記錄與分析。

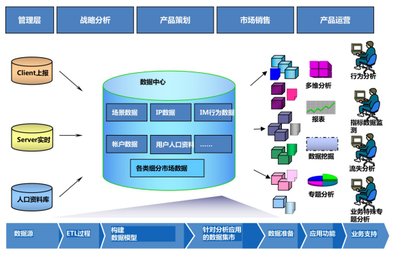

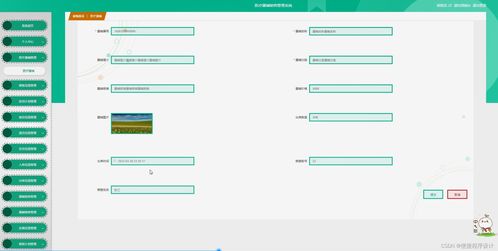

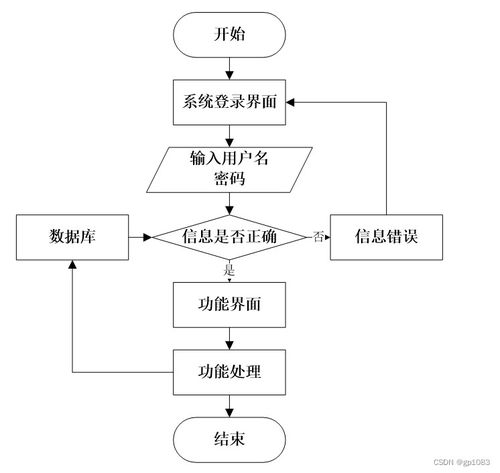

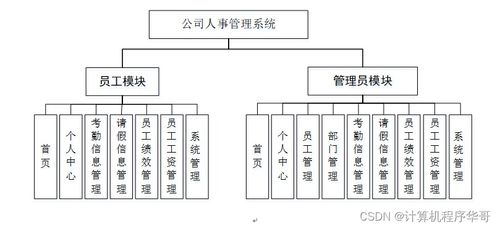

于是,企業開啟了艱難的數字化轉型。初期,他們投入重金引進高精度數控機床、三坐標測量儀等智能設備,這些設備源源不斷地產生加工數據。但更大的挑戰在于如何“理解”這些數據。公司建立了專門的數據分析團隊,將生產全流程——從原材料入庫、熱處理、精密加工到最終檢測——的所有參數進行數字化采集。通過構建中央數據庫和制造執行系統(MES),他們實現了生產狀態的實時監控與可視化。

數據處理的威力很快顯現。過去依賴老師傅“聽聲音、看火花”來判斷刀具磨損,現在通過監測機床的功率、振動頻譜數據,系統能提前預警并自動安排換刀,將因刀具問題導致的廢品率降低了70%。在質量控制方面,通過對海量檢測數據進行統計分析,他們不僅能確保單個產品合格,更能優化工藝參數,使產品性能的穩定性和一致性達到了國際頂尖水平,這正是贏得寶馬、保時捷等客戶嚴格審核的關鍵。

更進一步,精誠公司將數據處理能力延伸至供應鏈協同與產品研發。他們與客戶共享部分生產數據,使客戶能實時追蹤訂單狀態。在新產品開發階段,利用歷史數據模擬仿真,大幅縮短了打樣和驗證周期。如今,這家從茶山走出的企業,已成長為擁有數千名員工、多個現代化工廠的行業“隱形冠軍”。

精誠公司的歷程證明,在智能制造時代,“數據”就是新的“原材料”和“生產線”。從小作坊到行業巨人,其跨越的不僅是規模,更是思維維度——將對“硬”的金屬的加工,升華到了對“軟”的數據的駕馭。這不僅是茶山一家企業的故事,更是中國制造業向高端、智能、高質量發展轉型的生動縮影。

如若轉載,請注明出處:http://m.uggmaker.com.cn/product/42.html

更新時間:2026-01-07 14:09:08